数字孪生在工厂的应用

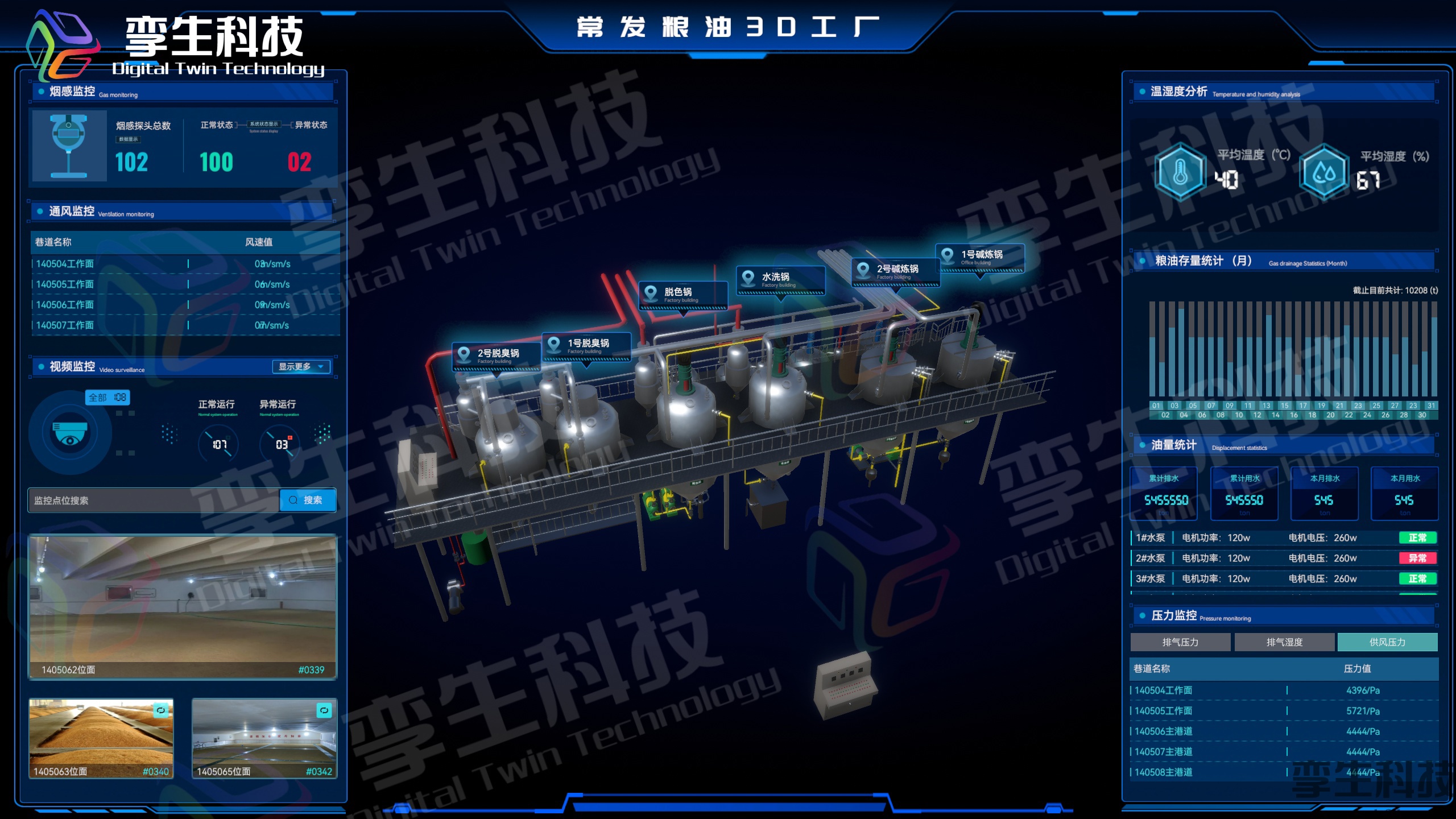

通过建立数字化3D模型,真实还原工厂物理实体,可以涵盖整体厂区、车间、设备、生产线等,结合实时数据交互与模拟分析,实现工厂全流程的可视化、智能化管理。其核心是打破 “物理空间” 与 “虚拟空间” 的壁垒,让工厂从 “经验驱动” 转向 “数据驱动”。

以下从核心应用场景、技术支撑、价值体现展开说明:

一、核心应用场景:覆盖工厂全运营周期

数字孪生在工厂的应用并非局限于单一环节,而是贯穿 “规划建设 - 生产执行 - 运维优化 - 迭代升级” 全流程,针对不同阶段的痛点提供解决方案。

1. 工厂规划与建设阶段:虚拟预演,降低物理试错成本

2. 生产执行阶段:实时管控,提升生产效率

3. 设备与能源运维:预测性管理,减少停机与浪费

4. 质量管控:全链路溯源与缺陷预防

5. 人员与安全管理:模拟训练与风险预警

二、技术支撑:如何实现工厂数字孪生?

三、核心价值:从 “被动应对” 到 “主动优化”

工厂数字孪生的本质,是让工厂的每一个决策都有 “数据依据” 和 “虚拟验证”。

随着技术成熟,其应用已从 “单一车间孪生” 向 “全厂区孪生” 甚至 “跨工厂孪生”升级,成为 “智能制造” 的核心基础设施。

对于工厂而言,数字孪生不仅是一种技术,更是一种 “用数据驱动运营” 的新管理模式。