数字孪生在生产线的应用

数字孪生新闻

|

2025-02-04

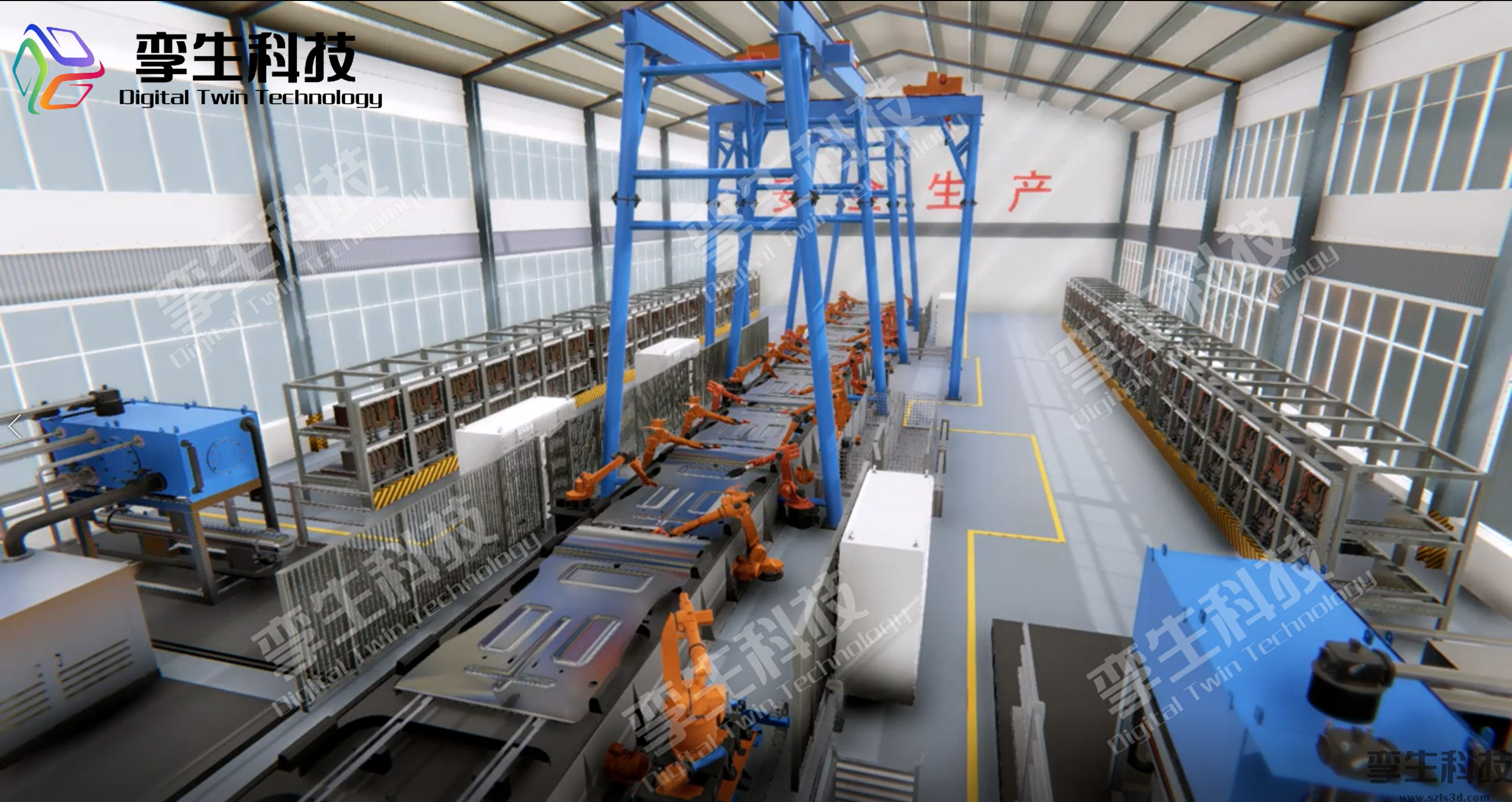

数字孪生生产线的应用

通过数字化三维模型制作技术构建物理生产线的“虚拟镜像”,并通过实时数据交互实现 “虚实同步”,进而支持模拟、分析、优化等功能的技术体系。

在生产线中,数字孪生能打通 “设计 - 生产 - 运维 - 优化” 全流程,解决传统生产中 “信息滞后、试错成本高、协同效率低” 等问题。

传统生产线设计依赖经验,物理布局调整,如设备间距、物料动线等,需反复施工试错,成本高且周期长。数字孪生可在 “虚拟三维空间场景中” 完成全流程模拟:

布局优化:通过 3D 建模还原车间物理环境,如地面承重、空间尺寸、物流通道,模拟不同设备摆放方案下的物料运输效率,如 AGV 路径耗时、叉车转弯半径,输出最优布局,通过数字孪生将设备布局调整周期从 2 周缩短至 1 天。

工艺验证:模拟生产工艺逻辑,设备运行状态、整个流水线过程、装配顺序、机器人焊接参数、注塑机温度曲线,提前发现冲突,包括两个机器人工作范围重叠、物料供应节奏滞后。例如电子行业 SMT 生产线,可通过数字孪生模拟 “印刷 - 贴片 - 回流焊” 工序参数对良率的影响,避免物理试产中的物料浪费。

人机协同设计:模拟工人操作路径,如抓取物料的步行距离、操作台高度,优化人机协作效率,调整工作台位置,将工人平均操作时间从 30 秒缩短至 25 秒。

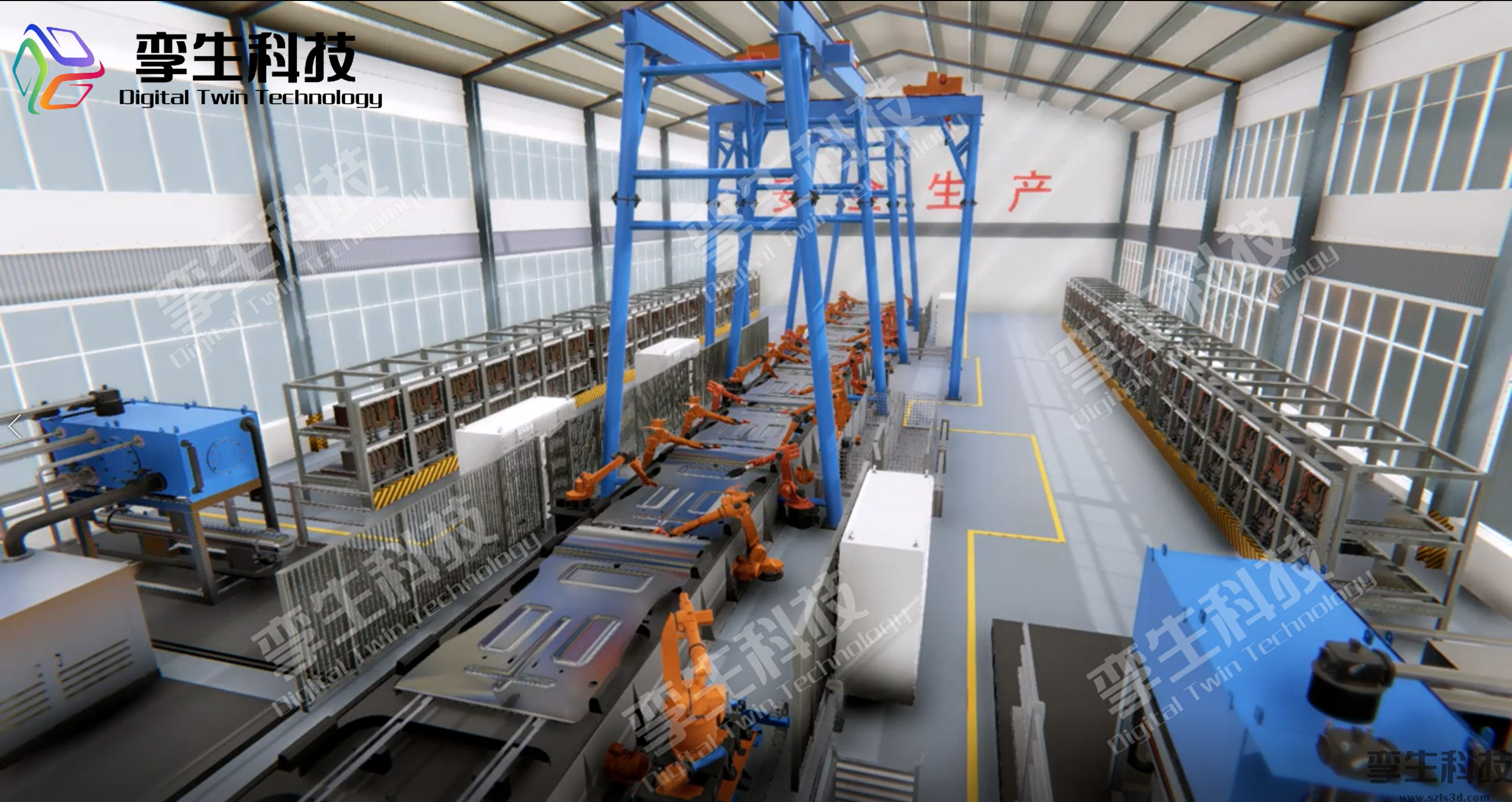

生产线运行中,数字孪生通过实时数据交互实现 “虚实同步”,让生产状态 “可视、可管、可控、可预测”:

传统质量管控依赖事后检测,抽检、人工目视等,难以追溯缺陷根源。数字孪生通过 “虚实数据关联” 实现全流程质量追踪:

缺陷溯源:将产品质量数据、尺寸误差、表面划痕与生产过程数据,加工时的压力、温度、设备参数绑定。例如某轴承生产线,当检测到产品圆度超差时,虚拟孪生可回溯该产品加工时的车床转速、刀具磨损数据,定位原因,刀具寿命到期等数值。

参数优化:通过历史质量数据训练模型,在虚拟孪生中模拟 “参数调整对质量的影响”。例如锂电池极片轧制,可通过数字孪生模拟 “轧制力、速度” 与极片厚度的关系,实时生成最优参数,通过该方式将极片厚度合格率从 92% 提升至 97%。

生产线设备,机床、机器人、传送带等设备的突发故障是产能损失的主要原因。据统计,传统制造业因设备非计划停机导致的产能损失占比超 15%。数字孪生通过 “状态监测 + 模拟分析” 实现预测性维护:

生产线的效率不仅依赖设备,还取决于 “人 - 机 - 料” 协同。数字孪生可优化人员操作与流程协同:

数字孪生在生产线的应用需依赖底层技术支撑,核心是 “虚实数据闭环”:

数据层:通过物联网(IoT)采集物理数据,设备传感器、PLC 控制系统、MES 系统、RFID 物料标签等,并通过 5G / 边缘计算实现实时传输,确保虚拟镜像与物理实体的延迟≤100ms。

模型层:构建 “多维度虚拟模型”—— 不仅是 3D 几何模型,还包括物理模型、设备运动学规律、规则模型、生产排程逻辑、数据模型,可以关联质量与参数的算法。

应用层:基于模型和数据提供具体功能,可视化监控平台、模拟分析工具、优化决策系统等,支持生产人员、工程师、管理者协同操作。

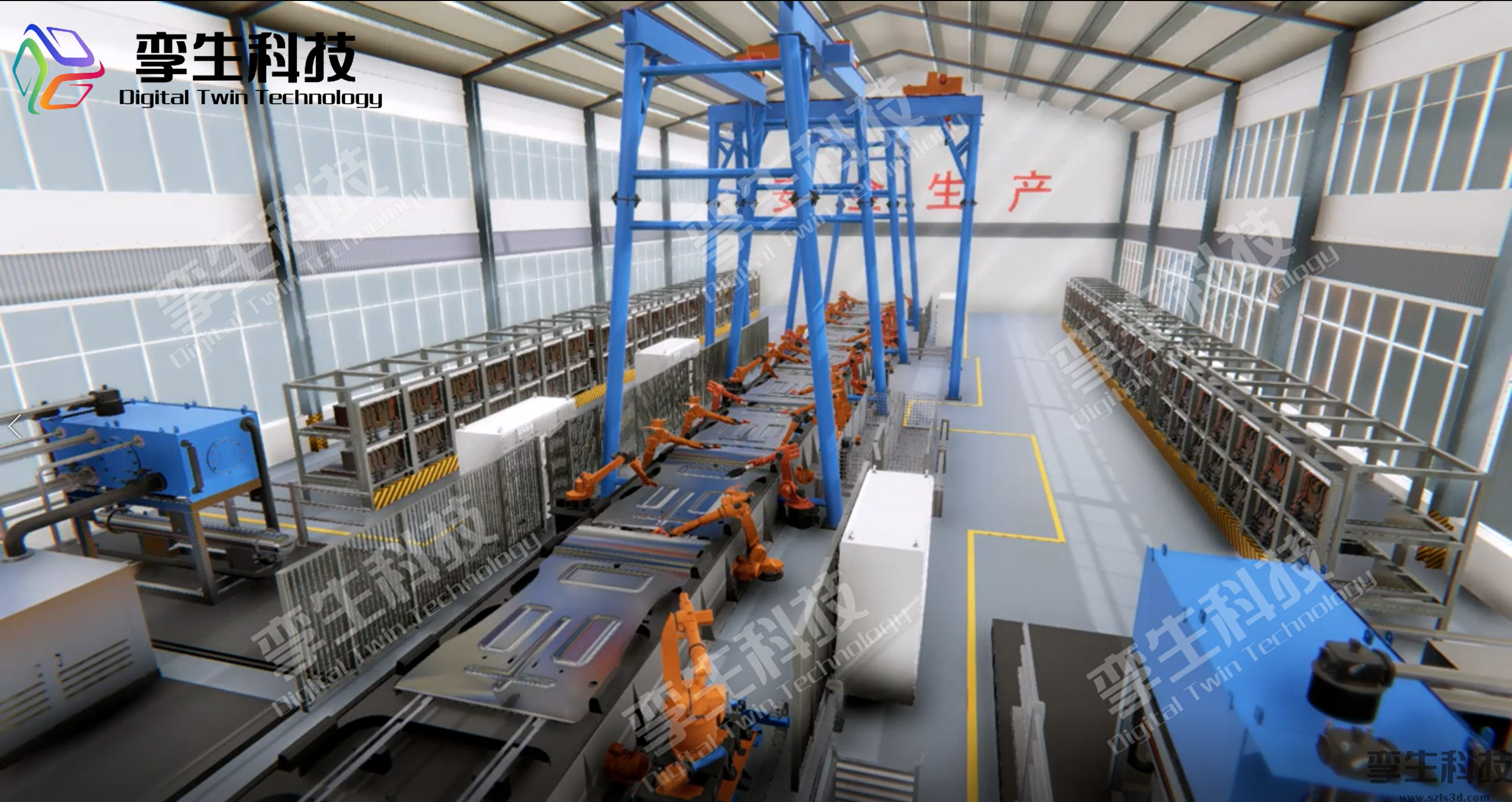

降本:减少物理试错,生产线设计阶段成本降低 30%+、降低设备维护成本,预测性维护减少 20%-30% 的备件库存、减少质量损失,缺陷溯源缩短返工时间 50%。

提效:产能调度响应速度提升 50%+、设备有效作业率(OEE)提升 10%-15%、生产线设计周期缩短 60%。

提质:通过全流程参数优化,产品良率平均提升 3%-5%,高精度行业如半导体、医疗器械效果更显著。

数字孪生对生产线的核心价值,是将传统 “基于经验的被动管理” 转变为 “基于数据的主动优化”。随着物联网、AI、5G 技术的成熟,其应用已从 “单一设备孪生” 向 “全车间孪生”“跨工厂孪生” 升级,并且通过数字孪生实现多地产能协同,成为智能制造的核心支撑技术之一。